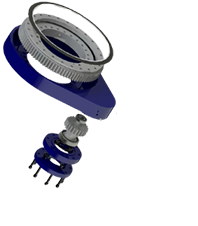

高效能包络式回转驱动的核心设计元素

高效能包络式回转驱动作为现代工业中重要的动力传动装置,其设计涵盖了多个核心元素,这些核心元素共同确保其在高负载、高精度和高效率环境下的优异表现。

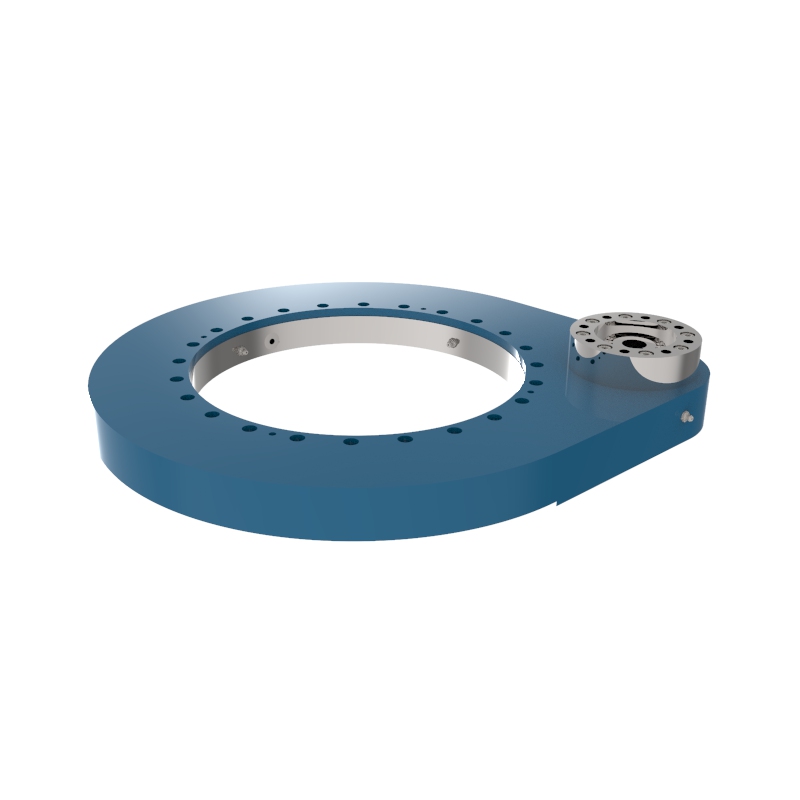

一、结构设计

包络式回转驱动的结构设计是其性能的基础。通常,该结构采用高强度材料,旨在有效承受重载,延长使用寿命。具备紧凑型设计,在封闭空间内提供更优的空间利用率。这种设计需要综合考虑各部件之间的配合精度,以确保传动精度与动力稳定性。

二、传动系统

传动系统的组成对包络式回转驱动的性能至关重要。常见的传动系统采用齿轮传动形式,具备不同的齿数和模数,可以满足不同工况的扭矩需求。齿轮的材料选择和表面处理工艺也是提升其强度和耐磨性的关键,常用的材质包括合金钢和高碳钢,表面处理技艺则包括硬化和氮化。

三、密封系统

密封系统是保证回转驱动长期可靠工作的关键组成部分。包络式回转驱动通常配备多层密封结构,以防止外界杂质和水分的侵入,保护内部零部件免受磨损和腐蚀。这一系统的设计要兼顾防尘和防水的要求,确保在复杂环境条件下仍能稳定运行。

四、冷却与润滑

有效的冷却与润滑系统设计可以显著提高包络式回转驱动的效率和使用寿命。通过合理的润滑方式,例如使用油泵或自动润滑系统,可以在运行过程中提供持续的润滑,同时降低摩擦热。有效的冷却系统能够通过设计合理的通道、散热器等方式,迅速传导热量,维持设备在安全温度范围内。

五、控制系统

现代包络式回转驱动需要具备精准的控制系统,以实现对运动的精确调节。电子控制系统的引入,使得驱动装置能够实现更高的反应速度和控制精度。通过链接传感器和执行器,该系统可以对流程进行实时监控与调节,适应各种复杂的工作需求。

六、适应性与灵活性

为了满足不同客户的需求,包络式回转驱动的设计需要具备 良好的适应性与灵活性。在设计阶段,应详细考虑驱动的规格、型号、安装方式等因素,以便于后续的定制化服务。通过调整设计参数,确保驱动能够在多种应用场景中发挥作用,满足行业的广泛需求。

七、耐久性与可靠性

包络式回转驱动的耐久性和可靠性直接影响其在实际应用中的表现。设计师在选择材料时应优先考虑耐磨性和抗腐蚀性,确保驱动在高强度、高负荷的环境下仍能稳定运作。定期进行维护和检测也是确保设备长期运行的重要环节。

高效能包络式回转驱动的核心设计元素,包括其结构设计、传动系统、密封系统、冷却与润滑、控制系统、适应性与灵活性,以及耐久性与可靠性,均对驱动性能产生重要影响。通过对这些核心元素的深入理解与有效应用,可以在未来的工业应用中,推动包络式回转驱动在各领域的更广泛应用。