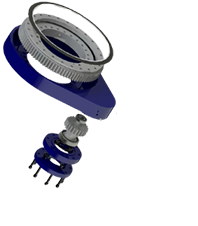

如何提高蜗轮蜗杆传动的传动效率

蜗轮蜗杆传动是一种常见的机械传动形式,以其结构简单、体积小、传动比大等特点被广泛应用于各类机械设备中。然而,由于蜗轮蜗杆传动存在的滑动摩擦和啮合损失,往往导致传动效率较低。为此,优化蜗轮蜗杆传动的效率成为了工程师和设计师们关注的重点。以下将探讨几种提高蜗轮蜗杆传动效率的方法。

选择合适的材料

蜗轮蜗杆的材料选择对传动效率有直接影响。高强度、低摩擦的材料能够显著减少摩擦损失。在蜗杆和蜗轮的制造中,常用的材料包括合金钢、铝合金和塑料等,其良好的承载能力和耐磨性能是关键。通过优化材料的选择,可以在很大程度上提高传动系统的可靠性和使用寿命,从而提升整体传动效率。

优化蜗杆的螺旋角

蜗杆的螺旋角是影响传动效率的重要参数之一。较小的螺旋角能够减少滑动摩擦,尤其是在较低速度和较高负载的情况下。在设计蜗杆时,应综合考虑所需的传动比和使用条件,选择合适的螺旋角,以最大化传动效率。

改进润滑条件

润滑对于蜗轮蜗杆的高效运行至关重要。良好的润滑能够减少金属表面的摩擦,降低能量损失。使用合适类型的润滑油或润滑脂,并根据工作环境和负载条件定期检查和更换润滑剂,以确保润滑效果良好。

减少啮合间隙

蜗轮与蜗杆之间的啮合间隙直接影响传动的稳定性和效率。优化啮合间隙可以减小运动副之间的摩擦和能量损失。在制造和装配过程中,应严格控制蜗轮蜗杆的加工精度,确保二者的配合达到最佳状态,从而实现更高效的传动。

合理安排传动布局

蜗轮蜗杆传动的布局对其效率影响也不容忽视。合理的布局可以减少额外的能量损失。例如,尽量缩短蜗杆与蜗轮之间的传动轴距离,确保传动线路的简洁与高效,从而在较小的功率损失下实现高效传动。

使用高效传动设计

在蜗轮蜗杆传动系统的设计中,引入现代的高效传动设计理念,可显著提升整体效率。采用精密制造技术、计算机辅助设计及模拟仿真技术等,可以实现更高的设计质量和性能优化。通过对设计进行优化,减少不必要的能量损失,使传动系统的效率得到有效提升。

定期维护与检查

保持蜗轮蜗杆传动的良好状态是提升效率的关键因素之一。定期对传动系统进行维护和检查,可以及时发现问题并做好相应的调整与修复。良好的维护不仅可延长设备寿命,还能确保其在高效状态下运行。

提高蜗轮蜗杆传动的效率需要综合考虑多个方面,包括材料选择、设计参数、润滑条件和维护保养等。通过采用合适的材料、优化设计和定期维护,能够有效提升蜗轮蜗杆传动的效率和性能。这些改进措施不仅有助于提升生产效率,也能降低能耗,带来更好的经济效益。